發布日期:2022-10-09 點擊率:68

振動監測技術在風力發電機組的應用

摘要 隨著風力發電機組投運規模的擴大和運行時間的增加,設備機械故障趨于常態化 在線狀態監測技術可對風機設備進行故障監測和預防,有計劃地對其進行維護 提高利用率,神華國華能源投資有限公司在呼倫貝爾、東臺和榮成、個風電場安裝了振動監測系統,對4種機型,11臺風機進行監控,重點對主軸、齒輪箱、發電機等進行監測分析,監測結果,軸承情況良好,但在包絡時域波形中有弱的雜亂沖擊信號,應為潤滑油中的雜質所產生,暫不影響設備的運行,齒輪箱有輕微不對中征兆,通過對發電機振動的分析,認為不對中征兆是由發電機振動引起,需要進行后續跟蹤確認,發電機有機械松動的征兆,表明軸承存在一定的磨損可繼續運行,但要跟蹤振動變化趨勢。

1 風力發電機組運行現狀

神華國華能源投資有限公司,以下簡稱國華公司,是國內規模較大的風電投資商之一,截至2009-12投運的風電場裝機容量已經達到1.2GW,已安裝的風機容量超過1.40GW,投運風機達多臺850,出質保期的有105臺合計120.9目前,國華公司以上的風機仍由廠家維護,一旦這些風機交由國華公司自行維護如何保證設備的正常運行將成為一大難題。

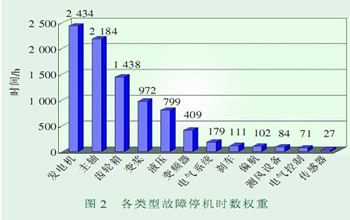

最近對風電機組的故障進行了統計,統計結果在停機次數上,風力發電機的變槳和變頻控制,電氣控制占62% 在故障次數上,發電機、主軸和齒輪箱占18%見圖1,但從停機的時間上統計已經占到了68.7% 見圖2,2006-2008年國華公司風力發電機組的主要故障為變槳系統、控制系統、逆變器以及發電機故障,從2009年開始,陸續出現了7個齒輪箱損壞其中6臺是國產1.5MW風機齒輪箱,1臺是750KW風機齒輪箱。齒輪箱的損壞對于風電場發電量和維護成本影響很大。如何保證齒輪箱、發電機等機械零部件的可靠性,做到預防性維護,已經成為亟待解決的問題。

2 安裝狀態監測系統的必要性

2.1風力發電的特點

1)地理位置受限:受風資源分布的限制,風電,場主要位于人跡罕至的草原,荒山,沙漠或者海邊

2)維修力量薄弱:風力發電行業仍然處于起步階段,往往缺乏有經驗的維修人員,運行維修技術還不成熟,有待進一步完善

3)發電效益低:受風況的限制,年可發電時間,往往比傳統火力發電少得多

4)運行和維修費用高:由于沒有成熟的運行和維修經驗,運行和維修成本高,據國外資料統計,風力發電廠的運行和維修費用是傳統火力發電廠的3倍

2.2在線監測的作用

隨著風力發電機組單機容量的增加和在線監測技術的日益完善,在線監測技術對提高風機設備的可利用率 有計劃地進行設備維護,提高風能利用率等起到重要的作用,使用在線監測系統以后 能增加風電場的正常運行時間,優化設備運行工況 降低風力發電設備的維修費用,提高風力發電機組的運行安全性。

具體表現如下

1)減少非計劃性軸承和齒輪的維修工作,可進行基于狀態監測的維修

2)為制定維修計劃提供依據,可在無風或枯風期安排維修

3)減少現場日常巡視次數

4)降低生產成本 減少生產損失

5)減少故障部件的二次損傷

6)延長機組使用壽命

7)減少備件數 降低損耗率

2.3 國內外使用監測系統情況

由于兆瓦以上風電機組的大量安裝,國外風電場陸續開始安裝狀態監測系統特別是在年2002安聯大眾,等德國保險公司修改了保險條款,將安裝經過認證的狀態監測系統作為投保的前提條件,德國各大風電場都將狀態監測系統作為風電廠維修的重要組成部分、維斯塔斯、瑞能蘇司蘭等全球領先的各大風電設備供應商也將狀態監測系統看作自身生存的保障,在出廠前就在風電設備上安裝了相應的狀態監測系統,在國際上風力發電機組在線振動監測系統已得到廣泛的應用。

在國內,在線振動監測技術在風機上的應用還處于起步階段,目前各大風機制造商開始在各自的風機上試驗性地開展工作,但還沒有批量安裝在線振動監測設備 隨著風機單機容量的增加和保險市場的成熟,在兆瓦機上配置振動監測系統將成為一種必然趨勢

3 振動狀態監測系統介紹

3.1 在線振動監測系統

在風力發電機(主軸承座、齒輪箱、發電機) 預先選定的位置共安裝8個振動加速度傳感器和1個轉速計,傳感器將采集的信號通過編織屏蔽電纜接入1臺智能采集單元iMU,iMU將處理后的數據通過無線網絡發送到裝有分析軟件@ptitude Observer的服務器,用戶可通過多種方式登錄服務器查看運行數據,以便進行深入分析。在線振動監測系統連接示意圖見圖3

3.1.1 系統配置

1臺智能監測單元iMU;1套SKF振動監測系統的傳感器和電纜等附件,包括風力發電機專用普通加速度傳感器5套,風力發電機專用低頻加速度傳感器3套,轉速傳感器IFMIG5533,1套,用于獲取風機的高速軸轉速。

3.1.2 監測功能

可以監測動平衡,對中情況,軸承、齒輪嚙合,軸彎曲,機械松動,塔筒振動,葉片振動,電氣故障,共振等風機故障。

3.2 SKF離線式振動監測系統

IMX-P是SKF在線監測系統IMX的便攜式系統(見圖4) 該設計適用于各種狀態監測。Multilog IMx-P與SKF @ptitude Observer 軟件配套使用,適用于早期的故障檢測和預防。由于其多通道性和便攜性,通過一次傳感器的安裝,可以獲得整臺風機的振動參數,而且分析軟件與在線設備通用,有利于將在線和離線設備監測的數據進行統一的分析,拓寬了風機監測的范圍。

3.2.1 主要特性

1)16通道模擬(動態或DC)輸入和8通字輸入

2)Multilog IMx-P可以連接網絡

3)所有通道同時測量

4)多參數門控制

5)數字包絡峰值(DPE)

6)設有自適應報警設置

7)電池壽命長達4h

8)系統運行停止 數據緩沖存貯穩定

9)輸出開關驅動量

10)全面支持 SKF @ptitude Observer

3.3 SKF振動監測系統的優點

1)基于趨勢分析,實現可靠的預測性維修。

2)對于低速部件的故障,實現更可靠準確的報警,減少錯誤報警

3)針對風機專門制造的傳感器,適用于所有的風機和現場情況

4)已經獲得勞氏認證和安聯保險的認可。

4 國華公司風力發電機振動監測系統實施方案

國華公司是國內在風機上安裝振動監測系統的第1家風電運營商,在呼倫貝爾、東臺和榮成3個風電場對4種機型、11臺風機實施在線監控。

4.1 呼倫貝爾風電場實施方案

呼倫貝爾風電場安裝了33臺東方汽輪機廠生產的FB70B-1500型風力發電機組,發電機采用山西永濟發電機廠和蘭州電機廠電機,齒輪箱選用南高齒和重齒產品,主軸軸承選用SKF公司瓦軸軸承。為了能夠將各廠家的產品均覆蓋在內,在呼倫貝爾風電場3臺風機上安裝了在線振動監測系統,同時選用1套便攜振動監測設備。呼倫貝爾風電場風機配套明細見表1

4.2 東臺風電場實施方案

東臺風電場安裝了41臺GE1.5S和51臺華銳風力發電機,GE公司的發電機、齒輪箱和主軸軸承都選用同一廠家的產品,華銳公司的風機齒輪箱由華銳公司生產,發電機采用山西永濟發電機廠和大連天元電機廠產品 為了覆蓋到所有部件廠家產品,東臺公司在GE和華銳的風機上各裝2套在線振動監測系統(總共安裝4套)同時選用1套離線振動監測設備。東臺風電場風機配套明細見表2

4.3榮成風電場實施意見

榮成風電場安裝有39臺Suzlon的1.25MW風機,其主軸軸承采用SKF公司雙列滾子球軸承,齒輪箱及發電機采用Winergy公司產品,在4臺風力發電機上安裝了在線振動監測系統。

5 風力發電機振動監測系統實施效果

目前,榮成、東臺、呼倫貝爾風電場在線振動監測系統已經安裝調試完成,試運行近半年,完成了系統軟件的參數設置,如轉速觸發范圍,加速度包絡頻譜的頻寬范圍,趨勢數據和頻譜圖的保存時間間隔等,收集風機各部件(包括主軸、齒輪箱、發電機、振動)的基礎數據,了解風機在不同風況下運行時的振動數據趨勢,為風機量身定做了振動預警和報警標準,達到逐步實現智能監測的目的。通過在線系統的監測,目前已發現個別風機存在一定的機械故障隱患。下面針對榮成風電場30106號風機的振動監測情況進行分析。

5.1 主軸承

主軸承加速度包絡頻譜見圖5所示。主軸承加速度包絡頻譜顯示運行時主軸承沖擊能量平緩,未發現有故障頻率,軸承情況良好,但在包絡時域波形中有很弱的雜亂的沖擊信號,應為潤滑油中的雜質所產生暫不影響設備的運行,應注意潤滑維護。

5.2 齒輪箱

齒輪箱高速軸輸出端振動頻譜見圖6所示。分析振動速度頻譜,發現有輕微不對中征兆,徑向與軸向均存在較低1倍與2倍峰值,但通過對發電機振動的分析,認為高速軸不對中征兆是由發電機振動引起,需要進行后續跟蹤確認。不對中對軸承狀態影響較大,建議跟蹤查看軸承的振動值趨勢。

5.3 發電機

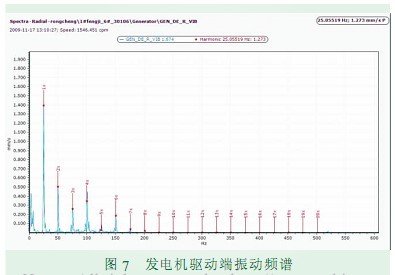

5.3.1 驅動端振動

發電機驅動端振動頻譜見圖7所示。從驅動端的振動頻譜來看,1~6倍發電機轉頻處均存在峰值,且峰值相對較高,符合機械松動的征兆,表明發電機驅動端軸承處存在一定的磨損,為軸磨損或者軸承座磨損。整體振動值處于黃色預警期,可繼續運行,但要經常跟蹤振動變化趨勢,需要定期潤滑維護。

5.3.2 非驅動端振動

發電機非驅動端振動頻譜見圖8所示。從非驅動端的振動頻譜來看,存在與驅動端相同的征兆1-6倍發電機轉頻處均存在峰值,符合機械松動的征兆,表明發電機驅動端軸承處存在一定的磨損,為軸磨損或者軸承座磨損。整體振動值處于黃色預警期,可繼續運行 但要經常跟蹤振動變化趨勢,需要定期潤滑維護。

6 結語

振動監測是一項技術與經驗相結合的設備故障診斷方法,通過對數據的分析,運行狀態的對比可提高狀態監測的有效性,因此,建議從設備使用的初期開始,逐步做到熟練使用、培養人才、診斷分析 、形成標準、推廣使用,最終達到指導運行維護、提高設備可靠性和利用率的目的。

參考文獻

蘇杭,機械設備狀態檢測與故障診斷[M]北京 機械工業出版社,1999

楊國安,機械設備故障診斷實用技術[M] 北京 中國石化出版社,1999

丁康 李巍華 朱小勇 等 齒輪及齒輪箱故障診斷實用技術[M] 北京 機械工業出版社,2005

下一篇: PLC、DCS、FCS三大控

上一篇: 未來傳感器的發展動向