2016年,對于信息通信技術(shù)巨頭富士通(Fujitsu)來說甚為關(guān)鍵。早在本月月初,該公司發(fā)布了一款新型物聯(lián)網(wǎng)解決方案——VisuaLine,旨在通過收集每一臺設(shè)備的數(shù)據(jù)來提高組件檢測效率。除此之外,還可在任何重大問題發(fā)生前,對該公司相關(guān)工作人員的任何問題提出警告,從而提高生產(chǎn)設(shè)施的生產(chǎn)效率。

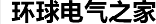

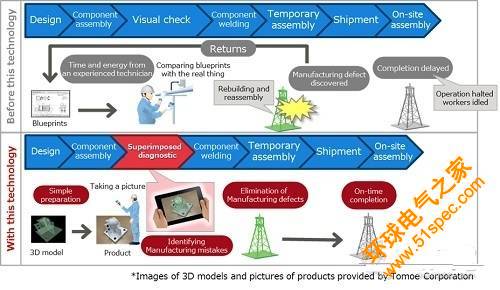

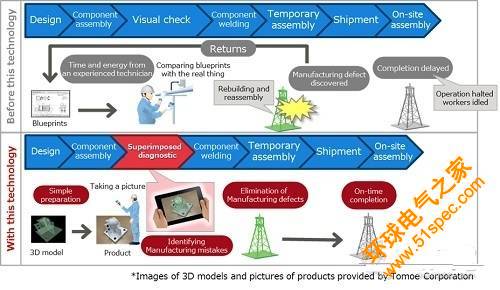

日前,該公司宣布將發(fā)布一個名為“3D產(chǎn)品設(shè)計診斷行業(yè)”的解決方案(Manufacturing Industry Solution 3D Superimposed Product Design Diagnostic),即使用增強現(xiàn)實(AR)和3D建模技術(shù)來讓制造商和客戶們在虛擬世界中檢查產(chǎn)品和制造組件的PLM解決方案。這樣一來,客戶就不必親自手動檢查每個制造項目,只需使用智能手機或平板電腦為每個組件拍攝圖片,然后使用組件的3D CAD文件覆蓋該圖片,就能快速發(fā)現(xiàn)差異。

該解決方案是由富士通開發(fā)的,以響應(yīng)制造組件不斷增強的復(fù)雜趨勢(3D打印技術(shù)的快速成型特點讓制造商們越來越難以有效地檢查每個產(chǎn)品),并準(zhǔn)確地確定其是否完美匹配其設(shè)計藍(lán)圖。不得不說,富士通的這個解決方案提出得正是恰到好處。據(jù)了解,該解決方案為富士通與建設(shè)技術(shù)公司Tomoe Corporation聯(lián)合開發(fā),已于去年在Tomoe的Oyama工廠進(jìn)行了測試。這兩家公司一起合作驗證了3D技術(shù)攜手AR技術(shù)而制作的這款解決方案在組件組裝期間的有效性,該方案能夠?qū)⒅圃旖M件的檢查所需時間減少到較之前的檢測方法的十分之一(每個組件的檢查時間只需幾分鐘)。

富士通在從通用建筑、鋼鐵塔、橋梁和鋼架等多個建筑中測試了該解決方案后,為系統(tǒng)添加了額外的診斷準(zhǔn)備功能,以提高工作效率。值得一提的是,該系統(tǒng)易于操作,并允許制造商在早期階段快速地檢測缺陷,避免后期階段將部件送回的突發(fā)情況。此外,診斷結(jié)果可以得到較好的保存,這樣可使公司保持相關(guān)組件的質(zhì)量記錄,還可與公司員工、同行等共享信息,以改善整體管理的方案。

目前,這款同時包含了3D技術(shù)和AR技術(shù)的方案僅在日本可用,不過富士通野心勃勃,表示預(yù)計在2019年之前在100家公司實施該系統(tǒng)。